-

资讯动态

伺服液压设备中的“伺服”解析:核心技术与应用革新在工业自动化与精密控制领域,伺服液压设备凭借其高精度、快速响应的特性,正成为高端制造业的关键装备。而“伺服”作为这类设备的核心技术,其定义与实现方式直接影响设备性能。近年来,随着智能算法与新材料的发展,伺服液压设备中的伺服系统已从传统机械控制升级为数字化闭环控制。1. 何谓“伺服”?——从概念到技术实现“伺服”(Servo)源自拉丁语“Servus”,意为“跟随”,其本质是通过实时反馈实现目标动作的精准复现。在伺服液压设备中,伺服系统由控制器、执行器(如伺服阀或伺服电机)、传感器三部分组成,形成“指令-反馈-修正”的闭环控制链。与传统液压设备相比,伺服液压设备的核心差异在于:动态响应能力:伺服阀响应时间可达毫秒级(如1-2ms),可精确匹配高频动作需求(如冲压机床的连续作业);能量效率提升:通过压力-流量复合控制,系统能耗降低30%-50%;精度控制:位置重复精度可达±0.01mm,适用于半导体封装、航空航天等高精度场景。2. 伺服技术在液压设备中的创新应用近年来,伺服液压设备的伺服系统呈现两大技术突破:智能化控制算法:融合PID(比例-积分-微分)与模糊控制算法,例如某厂商开发的“自适应伺服控制器”,可依据负载变化实时调整参数,避免传统系统因外部干扰导致的震荡问题;直驱式伺服液压技术(DDSH):取消传统液压泵站,采用伺服电机直接驱动液压缸,减少能量传递损耗,同时实现静音化(噪声<65dB),该技术已在新能源汽车电池模组生产线中广泛应用。此外,伺服液压设备通过物联网(IoT)技术实现远程监控与预测性维护。例如,某德国品牌的伺服液压注塑机内置振动传感器,可提前3周预警伺服阀磨损故障,减少停机损失。“伺服”不仅是伺服液压设备的技术标签,更是其突破传统液压瓶颈的核心驱动力。从闭环控制到智能化升级,伺服系统通过高精度反馈与动态调节,为工业设备赋予了“柔性”与“智能”的双重属性。未来,随着碳化硅功率器件、数字孪生技术的渗透,伺服液压设备将在节能性(能效比提升至90%以上)与多场景适应性(如深海机器人液压关节)上持续突破,成为智能制造时代不可或缺的“精密之手”。2025-04-16

伺服液压设备中的“伺服”解析:核心技术与应用革新在工业自动化与精密控制领域,伺服液压设备凭借其高精度、快速响应的特性,正成为高端制造业的关键装备。而“伺服”作为这类设备的核心技术,其定义与实现方式直接影响设备性能。近年来,随着智能算法与新材料的发展,伺服液压设备中的伺服系统已从传统机械控制升级为数字化闭环控制。1. 何谓“伺服”?——从概念到技术实现“伺服”(Servo)源自拉丁语“Servus”,意为“跟随”,其本质是通过实时反馈实现目标动作的精准复现。在伺服液压设备中,伺服系统由控制器、执行器(如伺服阀或伺服电机)、传感器三部分组成,形成“指令-反馈-修正”的闭环控制链。与传统液压设备相比,伺服液压设备的核心差异在于:动态响应能力:伺服阀响应时间可达毫秒级(如1-2ms),可精确匹配高频动作需求(如冲压机床的连续作业);能量效率提升:通过压力-流量复合控制,系统能耗降低30%-50%;精度控制:位置重复精度可达±0.01mm,适用于半导体封装、航空航天等高精度场景。2. 伺服技术在液压设备中的创新应用近年来,伺服液压设备的伺服系统呈现两大技术突破:智能化控制算法:融合PID(比例-积分-微分)与模糊控制算法,例如某厂商开发的“自适应伺服控制器”,可依据负载变化实时调整参数,避免传统系统因外部干扰导致的震荡问题;直驱式伺服液压技术(DDSH):取消传统液压泵站,采用伺服电机直接驱动液压缸,减少能量传递损耗,同时实现静音化(噪声<65dB),该技术已在新能源汽车电池模组生产线中广泛应用。此外,伺服液压设备通过物联网(IoT)技术实现远程监控与预测性维护。例如,某德国品牌的伺服液压注塑机内置振动传感器,可提前3周预警伺服阀磨损故障,减少停机损失。“伺服”不仅是伺服液压设备的技术标签,更是其突破传统液压瓶颈的核心驱动力。从闭环控制到智能化升级,伺服系统通过高精度反馈与动态调节,为工业设备赋予了“柔性”与“智能”的双重属性。未来,随着碳化硅功率器件、数字孪生技术的渗透,伺服液压设备将在节能性(能效比提升至90%以上)与多场景适应性(如深海机器人液压关节)上持续突破,成为智能制造时代不可或缺的“精密之手”。2025-04-16 -

资讯动态

伺服液压设备的智能化跃迁伺服液压设备作为现代工业动控领域的“精密心脏”,其系统组成直接决定设备响应速度与能效水平。据《2023全球液压技术白皮书》显示,伺服液压设备在新能源装备、航空航天等高端领域的渗透率已达42%,较传统液压系统节能35%以上。随着工业4.0推进,中国伺服液压设备市场规模预计2025年将突破180亿元,其核心组件正向数字化、高集成化迭代。1. 高动态伺服电机驱动单元作为动力源,永磁同步伺服电机采用矢量控制技术,转矩密度较传统电机提升60%。某德系品牌2023年推出的双绕组电机,可在0.5ms内实现±0.01%的转速精度调节,适配300Hz高频响液压泵。其内置振动抑制算法,使设备在注塑机合模阶段能耗降低18%。2. 智能液压泵阀集成模块多联式变量泵组通过CANopen总线与伺服控制器直连,压力-流量复合控制精度达0.1MPa/0.1L/min。如某国产设备集成数字式比例阀,采用纳米级阀芯镀层技术,泄漏量控制在0.05mL/min以内,满足半导体设备微米级定位需求。3. 分布式传感网络系统设备部署16通道磁致伸缩传感器阵列,实时采集油温(±0.1℃)、压力(±0.02%FS)、位移(0.5μm)等参数。某日企开发的薄膜压力传感器嵌入油缸活塞,可捕捉0.01ms级的压力波动,提前预判密封件失效风险。4. 边缘计算控制中枢基于ARM Cortex-A72架构的嵌入式控制器,运行实时Linux系统,支持EtherCAT千兆通讯。其内置数字孪生引擎可在线优化PID参数,某风电变桨系统应用案例显示,动态跟踪误差减少53%。5. 能效优化执行机构采用轻量化陶瓷活塞杆(重量减轻40%)与自适应蓄能器,通过压力能回收技术实现装机功率下降25%。某压铸机改造项目实测显示,伺服液压设备在保压阶段可回收85%的惯性能量。伺服液压设备正从单一动力单元向智能感知-决策-执行系统演进。核心组件的协同创新带来三大突破:①动态响应速度突破10kHz带宽限制;②系统能效比达93%(ISO 4409标准);③支持5G-TSN网络下的多设备同步控制。据中国液压气动密封件协会预测,2024年搭载AI能耗优化算法的设备将占新增市场的65%,而氢能压缩机用超高压伺服液压设备(≥100MPa)年需求增速超120%。建议设备厂商重点攻关高频响密封材料(如聚醚醚酮复合涂层)与故障预测性维护系统,以抓住新能源汽车一体压铸、人造太阳装置等新兴市场需求。2025-04-15

伺服液压设备的智能化跃迁伺服液压设备作为现代工业动控领域的“精密心脏”,其系统组成直接决定设备响应速度与能效水平。据《2023全球液压技术白皮书》显示,伺服液压设备在新能源装备、航空航天等高端领域的渗透率已达42%,较传统液压系统节能35%以上。随着工业4.0推进,中国伺服液压设备市场规模预计2025年将突破180亿元,其核心组件正向数字化、高集成化迭代。1. 高动态伺服电机驱动单元作为动力源,永磁同步伺服电机采用矢量控制技术,转矩密度较传统电机提升60%。某德系品牌2023年推出的双绕组电机,可在0.5ms内实现±0.01%的转速精度调节,适配300Hz高频响液压泵。其内置振动抑制算法,使设备在注塑机合模阶段能耗降低18%。2. 智能液压泵阀集成模块多联式变量泵组通过CANopen总线与伺服控制器直连,压力-流量复合控制精度达0.1MPa/0.1L/min。如某国产设备集成数字式比例阀,采用纳米级阀芯镀层技术,泄漏量控制在0.05mL/min以内,满足半导体设备微米级定位需求。3. 分布式传感网络系统设备部署16通道磁致伸缩传感器阵列,实时采集油温(±0.1℃)、压力(±0.02%FS)、位移(0.5μm)等参数。某日企开发的薄膜压力传感器嵌入油缸活塞,可捕捉0.01ms级的压力波动,提前预判密封件失效风险。4. 边缘计算控制中枢基于ARM Cortex-A72架构的嵌入式控制器,运行实时Linux系统,支持EtherCAT千兆通讯。其内置数字孪生引擎可在线优化PID参数,某风电变桨系统应用案例显示,动态跟踪误差减少53%。5. 能效优化执行机构采用轻量化陶瓷活塞杆(重量减轻40%)与自适应蓄能器,通过压力能回收技术实现装机功率下降25%。某压铸机改造项目实测显示,伺服液压设备在保压阶段可回收85%的惯性能量。伺服液压设备正从单一动力单元向智能感知-决策-执行系统演进。核心组件的协同创新带来三大突破:①动态响应速度突破10kHz带宽限制;②系统能效比达93%(ISO 4409标准);③支持5G-TSN网络下的多设备同步控制。据中国液压气动密封件协会预测,2024年搭载AI能耗优化算法的设备将占新增市场的65%,而氢能压缩机用超高压伺服液压设备(≥100MPa)年需求增速超120%。建议设备厂商重点攻关高频响密封材料(如聚醚醚酮复合涂层)与故障预测性维护系统,以抓住新能源汽车一体压铸、人造太阳装置等新兴市场需求。2025-04-15 -

资讯动态

液压伺服设备:智能工业的核心动力伺服液压设备作为工业自动化领域的“精密神经”,通过闭环控制技术实现了力、速度、位置的毫米级动态调节。据Global Market Insights 2024年报告,全球伺服液压设备市场规模预计以8.5%的年均增速持续扩张,中国市场份额占比超35%。在智能制造与“双碳”战略驱动下,伺服液压设备正从传统工程机械向半导体封装、航空航天等高端领域渗透。1. 伺服液压设备的核心结构伺服液压设备由动力模块、控制模块与执行模块构成全闭环系统:动力模块:伺服电机驱动双向变量泵(如力士乐A4VSO系列),流量精度达±0.1L/min,能耗较传统液压系统降低40%以上(2023年伊顿液压实测数据)。控制模块:集成PID算法的高响应控制器(如博世Rexroth HNC100),采样频率达2kHz,可实时补偿负载波动与温度漂移。执行模块:采用低摩擦缸体(摩擦系数≤0.01)与高频响比例阀(响应时间<5ms),如派克PV Plus系列,确保定位精度±0.02mm。2. 伺服液压设备的分类演进2.1 按驱动方式划分电动伺服液压系统:搭载永磁同步电机(如西门子SIMOTICS S-1FK2),功率密度提升30%,适配精密注塑机与光学镜片加工。电液复合伺服系统:融合电动缸与液压缸优势(如2023年川崎重工K3V系列),在盾构机推进系统中实现推力2000kN±1%的精准控制。2.2 按应用场景划分重载高精度型:风电叶片疲劳测试机采用多级压力补偿技术,轴向加载力波动<0.5%。微型伺服液压单元:医疗机器人驱动模块重量<10kg,输出压力可达20MPa(费斯托2024年新品参数)。3. 伺服液压设备的技术突破能效跃升:智能变频技术使待机功耗降至50W以下(丹佛斯iC2-Micro系统),符合ISO 50001能效标准。数字孪生集成:通过AMESim仿真平台预演设备动态特性,调试周期缩短60%(2024年三一重工案例)。材料革新:碳纤维增强缸体(疲劳寿命延长3倍)与陶瓷涂层阀芯(耐温400℃)成为主流配置。伺服液压设备正通过结构轻量化、控制数字化与材料高端化,突破传统液压技术的性能边界。在新能源装备领域,其压力控制精度已突破0.1%FS(满量程),同时能耗较2019年平均下降52%。据《中国液压工业年鉴2024》预测,伺服液压设备在半导体封装设备的渗透率将于2027年达到68%。这一兼具高动态响应与绿色基因的技术体系,将持续赋能工业4.0时代的精密制造革命。2025-04-14

液压伺服设备:智能工业的核心动力伺服液压设备作为工业自动化领域的“精密神经”,通过闭环控制技术实现了力、速度、位置的毫米级动态调节。据Global Market Insights 2024年报告,全球伺服液压设备市场规模预计以8.5%的年均增速持续扩张,中国市场份额占比超35%。在智能制造与“双碳”战略驱动下,伺服液压设备正从传统工程机械向半导体封装、航空航天等高端领域渗透。1. 伺服液压设备的核心结构伺服液压设备由动力模块、控制模块与执行模块构成全闭环系统:动力模块:伺服电机驱动双向变量泵(如力士乐A4VSO系列),流量精度达±0.1L/min,能耗较传统液压系统降低40%以上(2023年伊顿液压实测数据)。控制模块:集成PID算法的高响应控制器(如博世Rexroth HNC100),采样频率达2kHz,可实时补偿负载波动与温度漂移。执行模块:采用低摩擦缸体(摩擦系数≤0.01)与高频响比例阀(响应时间<5ms),如派克PV Plus系列,确保定位精度±0.02mm。2. 伺服液压设备的分类演进2.1 按驱动方式划分电动伺服液压系统:搭载永磁同步电机(如西门子SIMOTICS S-1FK2),功率密度提升30%,适配精密注塑机与光学镜片加工。电液复合伺服系统:融合电动缸与液压缸优势(如2023年川崎重工K3V系列),在盾构机推进系统中实现推力2000kN±1%的精准控制。2.2 按应用场景划分重载高精度型:风电叶片疲劳测试机采用多级压力补偿技术,轴向加载力波动<0.5%。微型伺服液压单元:医疗机器人驱动模块重量<10kg,输出压力可达20MPa(费斯托2024年新品参数)。3. 伺服液压设备的技术突破能效跃升:智能变频技术使待机功耗降至50W以下(丹佛斯iC2-Micro系统),符合ISO 50001能效标准。数字孪生集成:通过AMESim仿真平台预演设备动态特性,调试周期缩短60%(2024年三一重工案例)。材料革新:碳纤维增强缸体(疲劳寿命延长3倍)与陶瓷涂层阀芯(耐温400℃)成为主流配置。伺服液压设备正通过结构轻量化、控制数字化与材料高端化,突破传统液压技术的性能边界。在新能源装备领域,其压力控制精度已突破0.1%FS(满量程),同时能耗较2019年平均下降52%。据《中国液压工业年鉴2024》预测,伺服液压设备在半导体封装设备的渗透率将于2027年达到68%。这一兼具高动态响应与绿色基因的技术体系,将持续赋能工业4.0时代的精密制造革命。2025-04-14 -

资讯动态

伺服液压设备与变频器的技术耦合趋势伺服液压设备凭借高精度、快速响应的特性,在工业机器人、精密机床等领域广泛应用。随着“双碳”目标推进与智能制造升级,传统液压系统的能耗与效率矛盾日益凸显。近年来,变频器作为电机驱动核心器件,通过与伺服液压设备的深度集成,正在重构液压动力系统的控制逻辑。1. 变频调速实现能耗动态优化传统定量泵液压系统存在“溢流损耗”,而伺服液压设备搭载变频器后,可通过调节异步电机转速精准控制液压泵输出流量。例如,伊顿公司2023年推出的EVP20系列伺服液压系统,集成三菱FR-F800变频器,使注塑机在保压阶段电机转速降至额定值30%,综合节能率达45%。这种“按需供能”模式,既契合伺服液压设备的高效需求,又满足ISO 50001能源管理体系要求。2. 提升动态响应与控制精度伺服液压设备对压力/流量闭环控制要求苛刻,变频器的矢量控制技术可将电机转速波动控制在±0.2%以内。德国博世力士乐开发的CytroPac液压站,采用丹佛斯VLT®变频器与数字液压阀协同控制,在汽车焊接机器人应用中实现0.01mm级位置重复定位精度。2023年国内企业研发的磁悬浮变频器,更将电机响应时间缩短至5ms,突破伺服液压设备高频换向的技术瓶颈。3. 智能变频器驱动系统升级新一代变频器内置AI算法与物联网模块,赋予伺服液压设备预测性维护能力。西门子G120X变频器通过采集液压系统压力、油温等数据,可提前72小时预警泵阀故障。在风电变桨系统中,ABB ACS880变频器与伺服液压执行机构联动,根据风速变化实时调整桨距角,单台风电机组年发电量提升8%。这类智能化改造,正在重塑伺服液压设备的运维生态。伺服液压设备与变频器的技术融合,标志着液压传动从“粗放供能”向“智能控能”的范式转变。随着SiC(碳化硅)功率器件、数字孪生技术的普及,2025年全球伺服液压系统变频器渗透率预计突破65%(据Grand View Research数据)。建议企业在设备改造中优先选用支持EtherCAT通信协议的变频器,并通过数字仿真优化参数匹配,充分释放伺服液压设备在精密制造、新能源等领域的应用潜力。2025-04-09

伺服液压设备与变频器的技术耦合趋势伺服液压设备凭借高精度、快速响应的特性,在工业机器人、精密机床等领域广泛应用。随着“双碳”目标推进与智能制造升级,传统液压系统的能耗与效率矛盾日益凸显。近年来,变频器作为电机驱动核心器件,通过与伺服液压设备的深度集成,正在重构液压动力系统的控制逻辑。1. 变频调速实现能耗动态优化传统定量泵液压系统存在“溢流损耗”,而伺服液压设备搭载变频器后,可通过调节异步电机转速精准控制液压泵输出流量。例如,伊顿公司2023年推出的EVP20系列伺服液压系统,集成三菱FR-F800变频器,使注塑机在保压阶段电机转速降至额定值30%,综合节能率达45%。这种“按需供能”模式,既契合伺服液压设备的高效需求,又满足ISO 50001能源管理体系要求。2. 提升动态响应与控制精度伺服液压设备对压力/流量闭环控制要求苛刻,变频器的矢量控制技术可将电机转速波动控制在±0.2%以内。德国博世力士乐开发的CytroPac液压站,采用丹佛斯VLT®变频器与数字液压阀协同控制,在汽车焊接机器人应用中实现0.01mm级位置重复定位精度。2023年国内企业研发的磁悬浮变频器,更将电机响应时间缩短至5ms,突破伺服液压设备高频换向的技术瓶颈。3. 智能变频器驱动系统升级新一代变频器内置AI算法与物联网模块,赋予伺服液压设备预测性维护能力。西门子G120X变频器通过采集液压系统压力、油温等数据,可提前72小时预警泵阀故障。在风电变桨系统中,ABB ACS880变频器与伺服液压执行机构联动,根据风速变化实时调整桨距角,单台风电机组年发电量提升8%。这类智能化改造,正在重塑伺服液压设备的运维生态。伺服液压设备与变频器的技术融合,标志着液压传动从“粗放供能”向“智能控能”的范式转变。随着SiC(碳化硅)功率器件、数字孪生技术的普及,2025年全球伺服液压系统变频器渗透率预计突破65%(据Grand View Research数据)。建议企业在设备改造中优先选用支持EtherCAT通信协议的变频器,并通过数字仿真优化参数匹配,充分释放伺服液压设备在精密制造、新能源等领域的应用潜力。2025-04-09 -

资讯动态

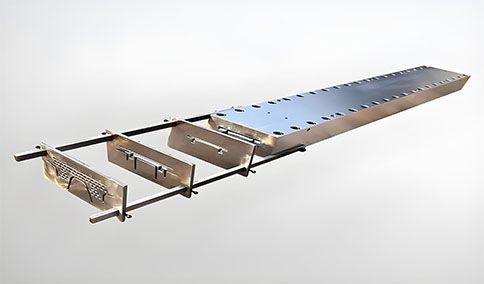

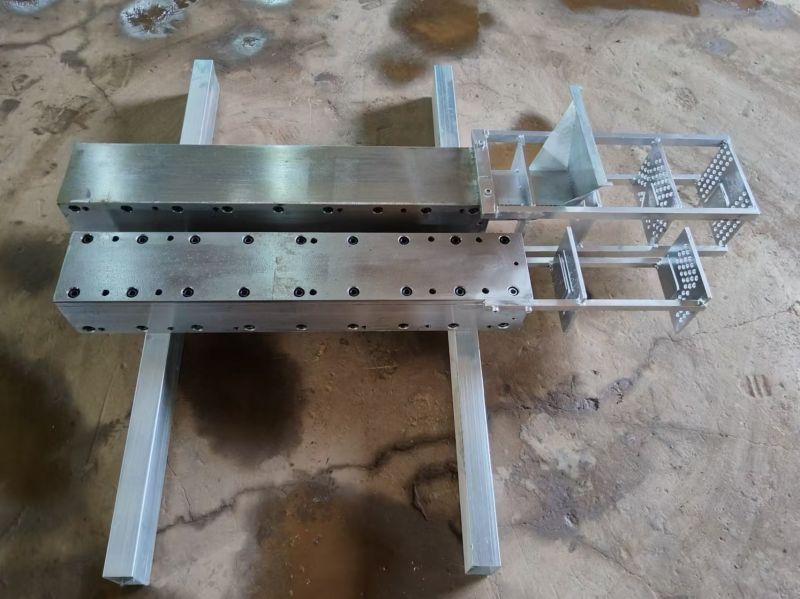

拉挤模具的科学保养与维护在复合材料连续成型工艺中,拉挤模具作为液压式玻璃钢拉挤设备的核心部件,其状态直接影响型材的尺寸精度、表面质量及生产效率。随着2023年全球制造业对绿色生产与降本增效需求的提升,拉挤模具的保养策略正从传统的“被动维修”转向“预防性维护”。日常清洁与表面防护:预防磨损与树脂残留拉挤模具的连续工作环境易导致树脂固化残留和纤维碎屑堆积。每日停机后需使用专用铜质刮刀清除模腔内的半固化树脂,避免高温碳化形成硬质结块(研究表明,残留物厚度超过0.1mm会使模具导热效率下降15%)。2023年,某企业引入激光清洗技术,通过脉冲激光精准去除模具死角污染物,较传统化学清洗效率提升40%。此外,模具表面应定期涂覆耐高温脱模蜡或聚四氟乙烯涂层,降低摩擦系数,延长使用寿命。温控系统校准与优化:保障成型稳定性现代拉挤模具多采用多段独立加热设计,其温度均匀性直接决定树脂固化质量。建议每周使用红外热像仪检测模具表面温度分布,偏差超过±3℃需立即排查加热棒或热电偶故障。2023年行业创新案例显示,加装AI温控算法的模具可将温度波动控制在±1℃内,同时减少15%的能耗。冬季生产时需特别注意模具预热时间,避免冷态启动造成的热应力裂纹。结构精度监测与修复:应对微变形与磨损长期高压环境下,拉挤模具易发生入口锥角磨损和模腔微变形。每季度需采用三维扫描技术对比模具原始CAD模型,当模腔尺寸偏差超过0.05mm时,需进行纳米复合材料的激光熔覆修复。某头部企业2023年实验数据表明,定期修复可使模具寿命延长至30万米拉挤长度以上。对于玻璃纤维增强模具,应避免使用金属工具直接敲击,防止脆性断裂。在智能制造与可持续发展背景下,拉挤模具的保养已发展成为涵盖清洁技术、智能监测、精准修复的系统工程。通过建立每日清洁流程、周期性温控校验和数字化磨损管理,企业可将模具故障率降低60%以上,同时提升15%-20%的良品率。未来,随着物联网传感器与数字孪生技术的深度应用,拉挤模具的维护将实现从“周期性检查”到“实时健康管理”的跨越,为复合材料行业创造更大价值。2025-04-08

拉挤模具的科学保养与维护在复合材料连续成型工艺中,拉挤模具作为液压式玻璃钢拉挤设备的核心部件,其状态直接影响型材的尺寸精度、表面质量及生产效率。随着2023年全球制造业对绿色生产与降本增效需求的提升,拉挤模具的保养策略正从传统的“被动维修”转向“预防性维护”。日常清洁与表面防护:预防磨损与树脂残留拉挤模具的连续工作环境易导致树脂固化残留和纤维碎屑堆积。每日停机后需使用专用铜质刮刀清除模腔内的半固化树脂,避免高温碳化形成硬质结块(研究表明,残留物厚度超过0.1mm会使模具导热效率下降15%)。2023年,某企业引入激光清洗技术,通过脉冲激光精准去除模具死角污染物,较传统化学清洗效率提升40%。此外,模具表面应定期涂覆耐高温脱模蜡或聚四氟乙烯涂层,降低摩擦系数,延长使用寿命。温控系统校准与优化:保障成型稳定性现代拉挤模具多采用多段独立加热设计,其温度均匀性直接决定树脂固化质量。建议每周使用红外热像仪检测模具表面温度分布,偏差超过±3℃需立即排查加热棒或热电偶故障。2023年行业创新案例显示,加装AI温控算法的模具可将温度波动控制在±1℃内,同时减少15%的能耗。冬季生产时需特别注意模具预热时间,避免冷态启动造成的热应力裂纹。结构精度监测与修复:应对微变形与磨损长期高压环境下,拉挤模具易发生入口锥角磨损和模腔微变形。每季度需采用三维扫描技术对比模具原始CAD模型,当模腔尺寸偏差超过0.05mm时,需进行纳米复合材料的激光熔覆修复。某头部企业2023年实验数据表明,定期修复可使模具寿命延长至30万米拉挤长度以上。对于玻璃纤维增强模具,应避免使用金属工具直接敲击,防止脆性断裂。在智能制造与可持续发展背景下,拉挤模具的保养已发展成为涵盖清洁技术、智能监测、精准修复的系统工程。通过建立每日清洁流程、周期性温控校验和数字化磨损管理,企业可将模具故障率降低60%以上,同时提升15%-20%的良品率。未来,随着物联网传感器与数字孪生技术的深度应用,拉挤模具的维护将实现从“周期性检查”到“实时健康管理”的跨越,为复合材料行业创造更大价值。2025-04-08 -

资讯动态

拉挤模具热电偶安装规范:精准控温的关键技术在纤维增强复合材料(FRP)拉挤成型工艺中,拉挤模具的温控精度直接决定制品的力学性能与表面质量。作为温度监测的核心元件,热电偶的安装质量直接影响模具加热区温度反馈的可靠性。近年来,随着高速拉挤工艺(线速度>1.5m/min)及耐高温树脂体系的普及,拉挤模具的热电偶安装技术面临更高挑战。1. 热电偶选型与校准规范针对拉挤模具的工况特性(工作温度80-220℃),优先选用K型(镍铬-镍硅)或J型(铁-康铜)热电偶,其测温误差需控制在±1.5℃以内。安装前须采用干式炉校准法(参照ASTM E220标准),在150℃基准点验证热电偶线性度,剔除偏差>2%的劣质器件。对于多段温控的拉挤模具(如3-5加热区),需采用同批次热电偶组,避免批次差异导致温度梯度失真。2. 安装定位与固定工艺(1)钻孔定位:在模具外表面轴向均匀分布测温点,钻孔深度需穿透模具钢壁厚度的80%(典型值8-12mm),孔径与热电偶套管间隙≤0.1mm,防止热量散失。(2)接触优化:热电偶测量端需紧密贴合模具内壁,采用高温银浆(导热系数>4W/m·K)填充空隙,确保热响应时间<10秒。对于曲面模具,可设计楔形压紧机构,保证接触压力≥0.5MPa。(3)抗干扰布线:信号线需采用双层屏蔽电缆(屏蔽层覆盖率≥85%),与模具动力电缆间距>30cm,并穿金属软管防护,降低电磁干扰导致的测温跳变。3. 智能监测系统集成(1)现代拉挤模具普遍配备PLC或物联网(IoT)温控系统。安装时需注意:(2)热电偶信号接入AD模块前,需加装RC滤波电路(截止频率1Hz),消除高频噪声;(3)采用Modbus RTU协议传输数据时,总线终端需安装120Ω阻抗匹配电阻;在HMI界面设置温度异常预警(如±5℃偏差持续10秒),联动牵引机降速或停机。4. 安全验收与维护标准安装完成后需执行:(1)阶梯升温测试(50℃/30min步长),验证各测温点一致性(极差<3℃);(2)500小时连续运行考核,监测热电偶漂移量(月漂移<0.3%);(3)每季度清理热电偶套管积碳,采用超声波清洗仪去除氧化层。科学的拉挤模具热电偶安装方案,可将温度控制精度提升40%以上,显著降低FRP制品的固化不良、气泡等缺陷率。建议企业引入红外热像仪辅助安装定位,并结合数字孪生技术建立模具温度场仿真模型,进一步优化测温点布局。随着陶瓷薄膜热电偶(耐温>600℃)等新材料的应用,未来拉挤模具的智能温控将迈向更高精度与可靠性。2025-04-07

拉挤模具热电偶安装规范:精准控温的关键技术在纤维增强复合材料(FRP)拉挤成型工艺中,拉挤模具的温控精度直接决定制品的力学性能与表面质量。作为温度监测的核心元件,热电偶的安装质量直接影响模具加热区温度反馈的可靠性。近年来,随着高速拉挤工艺(线速度>1.5m/min)及耐高温树脂体系的普及,拉挤模具的热电偶安装技术面临更高挑战。1. 热电偶选型与校准规范针对拉挤模具的工况特性(工作温度80-220℃),优先选用K型(镍铬-镍硅)或J型(铁-康铜)热电偶,其测温误差需控制在±1.5℃以内。安装前须采用干式炉校准法(参照ASTM E220标准),在150℃基准点验证热电偶线性度,剔除偏差>2%的劣质器件。对于多段温控的拉挤模具(如3-5加热区),需采用同批次热电偶组,避免批次差异导致温度梯度失真。2. 安装定位与固定工艺(1)钻孔定位:在模具外表面轴向均匀分布测温点,钻孔深度需穿透模具钢壁厚度的80%(典型值8-12mm),孔径与热电偶套管间隙≤0.1mm,防止热量散失。(2)接触优化:热电偶测量端需紧密贴合模具内壁,采用高温银浆(导热系数>4W/m·K)填充空隙,确保热响应时间<10秒。对于曲面模具,可设计楔形压紧机构,保证接触压力≥0.5MPa。(3)抗干扰布线:信号线需采用双层屏蔽电缆(屏蔽层覆盖率≥85%),与模具动力电缆间距>30cm,并穿金属软管防护,降低电磁干扰导致的测温跳变。3. 智能监测系统集成(1)现代拉挤模具普遍配备PLC或物联网(IoT)温控系统。安装时需注意:(2)热电偶信号接入AD模块前,需加装RC滤波电路(截止频率1Hz),消除高频噪声;(3)采用Modbus RTU协议传输数据时,总线终端需安装120Ω阻抗匹配电阻;在HMI界面设置温度异常预警(如±5℃偏差持续10秒),联动牵引机降速或停机。4. 安全验收与维护标准安装完成后需执行:(1)阶梯升温测试(50℃/30min步长),验证各测温点一致性(极差<3℃);(2)500小时连续运行考核,监测热电偶漂移量(月漂移<0.3%);(3)每季度清理热电偶套管积碳,采用超声波清洗仪去除氧化层。科学的拉挤模具热电偶安装方案,可将温度控制精度提升40%以上,显著降低FRP制品的固化不良、气泡等缺陷率。建议企业引入红外热像仪辅助安装定位,并结合数字孪生技术建立模具温度场仿真模型,进一步优化测温点布局。随着陶瓷薄膜热电偶(耐温>600℃)等新材料的应用,未来拉挤模具的智能温控将迈向更高精度与可靠性。2025-04-07 -

资讯动态

玻璃钢拉挤模具拉膜器的作用与技术革新作为玻璃钢拉挤模具的核心功能组件,拉膜器在2025年智能工艺升级浪潮中成为决定型材质量与生产效率的关键要素。其通过精密控制树脂与纤维的复合流动,解决传统工艺中常见的表面缺陷、应力不均等问题,推动玻璃钢拉挤型材在新能源、轨道交通等领域的规模化应用。一、成型精度控制:从液态树脂到高密度型材的转化中枢玻璃钢拉挤模具的拉膜器通过梯度压力调节系统,确保树脂在模具内均匀渗透纤维增强材料。例如,2024年升级的智能温控模块可实时感应树脂黏度变化,动态调整模具内腔压力,使环氧树脂在固化前完成充分浸润,避免气泡或纤维裸露缺陷。在风电叶片主梁生产场景中,此类技术将型材孔隙率从1.2%降至0.3%,显著提升结构强度。二、材料复合效率提升:多组分协同的工艺优化针对纳米改性树脂、碳纤维混编材料等新型复合材料,拉膜器通过分区导流设计实现差异化浸润。如2025年投产的第三代模块化模具,其拉膜器可同时处理聚酯树脂与乙烯基酯树脂的切换需求,通过微米级流道调整,使纤维体积含量稳定在60%-65%区间,满足汽车轻量化部件对材料性能的严苛要求。三、智能化升级:数字孪生与预测性维护基于工业物联网的拉膜器已实现全生命周期管理。例如,某企业通过植入模具内部的振动传感器与温度探头,构建拉膜器磨损预测模型,将模具维护周期从800小时延长至1500小时。2025年推广的5G边缘计算技术,更使模具调试时间缩短40%,大幅降低新产品的试制成本。玻璃钢拉挤模具的拉膜器已从单一成型工具发展为融合材料科学、智能控制的核心技术载体。其通过精准压力调控、多材料适配及智能运维,推动玻璃钢型材生产向高效、低碳方向迭代。随着2025年《复合材料产业技术路线图》的实施,具备自感知、自优化的新一代拉膜器将加速国产高端装备的全球竞争力提升。2025-04-03

玻璃钢拉挤模具拉膜器的作用与技术革新作为玻璃钢拉挤模具的核心功能组件,拉膜器在2025年智能工艺升级浪潮中成为决定型材质量与生产效率的关键要素。其通过精密控制树脂与纤维的复合流动,解决传统工艺中常见的表面缺陷、应力不均等问题,推动玻璃钢拉挤型材在新能源、轨道交通等领域的规模化应用。一、成型精度控制:从液态树脂到高密度型材的转化中枢玻璃钢拉挤模具的拉膜器通过梯度压力调节系统,确保树脂在模具内均匀渗透纤维增强材料。例如,2024年升级的智能温控模块可实时感应树脂黏度变化,动态调整模具内腔压力,使环氧树脂在固化前完成充分浸润,避免气泡或纤维裸露缺陷。在风电叶片主梁生产场景中,此类技术将型材孔隙率从1.2%降至0.3%,显著提升结构强度。二、材料复合效率提升:多组分协同的工艺优化针对纳米改性树脂、碳纤维混编材料等新型复合材料,拉膜器通过分区导流设计实现差异化浸润。如2025年投产的第三代模块化模具,其拉膜器可同时处理聚酯树脂与乙烯基酯树脂的切换需求,通过微米级流道调整,使纤维体积含量稳定在60%-65%区间,满足汽车轻量化部件对材料性能的严苛要求。三、智能化升级:数字孪生与预测性维护基于工业物联网的拉膜器已实现全生命周期管理。例如,某企业通过植入模具内部的振动传感器与温度探头,构建拉膜器磨损预测模型,将模具维护周期从800小时延长至1500小时。2025年推广的5G边缘计算技术,更使模具调试时间缩短40%,大幅降低新产品的试制成本。玻璃钢拉挤模具的拉膜器已从单一成型工具发展为融合材料科学、智能控制的核心技术载体。其通过精准压力调控、多材料适配及智能运维,推动玻璃钢型材生产向高效、低碳方向迭代。随着2025年《复合材料产业技术路线图》的实施,具备自感知、自优化的新一代拉膜器将加速国产高端装备的全球竞争力提升。2025-04-03 -

资讯动态

玻璃钢拉挤产品原材料体系与应用场景创新玻璃钢拉挤产品凭借轻量化、耐腐蚀等特性,已成为新能源装备与绿色建筑领域的核心材料,2025年其市场规模预计突破300亿元。作为生产流程中的关键载体,玻璃钢拉挤模具的精密化设计与材料适配能力,直接决定了制品的机械性能与成型效率。一、原材料体系:性能优化的化学基础玻璃钢拉挤产品的原材料体系包含三大核心组分:树脂基体:环氧树脂(占比35%-50%)、聚酯树脂(耐候型)及酚醛树脂(耐高温型)构成材料骨架,2025年新增的纳米SiO₂改性树脂使抗弯强度提升至800MPa。增强纤维:以E-glass纤维为主(用量占比55%-70%),碳纤维(高端领域)与玄武岩纤维(环保领域)的复合应用增长显著。功能助剂:包括脱模剂(模具分离效率提升40%)、UV稳定剂(使用寿命延长3倍)及阻燃剂(氧指数>32)等辅助材料。玻璃钢拉挤模具需根据树脂黏度(200-800cps)与纤维排布需求,设计多段式梯度控温腔体,确保材料在180℃固化段实现零气泡成型。二、应用创新:模具驱动的场景突破在玻璃钢拉挤模具技术迭代下,产品应用呈现三大突破方向:新能源装备:异型截面模具生产的氢能储罐支架(壁厚公差±0.1mm),耐压强度达120MPa,较传统金属件减重60%。智能建筑:集成导电纤维的拉挤型材(通过模具定向排布),可嵌入传感器形成自监测结构,2025年已用于杭州亚运场馆幕墙系统。深海工程:双层复合模具技术制备的耐压管道(耐腐蚀等级>C5),突破4000米深海油气输送场景。玻璃钢拉挤产品的性能突破,本质是原材料革新与模具工艺的协同进化。2025年全行业已建成48套智能模具研发平台,实现模具热场仿真精度达0.01℃。随着生物基树脂(碳减排30%)与拓扑优化模具技术的融合应用,玻璃钢拉挤产品将在航空航天、柔性电子等前沿领域开辟全新价值空间。2025-04-02

玻璃钢拉挤产品原材料体系与应用场景创新玻璃钢拉挤产品凭借轻量化、耐腐蚀等特性,已成为新能源装备与绿色建筑领域的核心材料,2025年其市场规模预计突破300亿元。作为生产流程中的关键载体,玻璃钢拉挤模具的精密化设计与材料适配能力,直接决定了制品的机械性能与成型效率。一、原材料体系:性能优化的化学基础玻璃钢拉挤产品的原材料体系包含三大核心组分:树脂基体:环氧树脂(占比35%-50%)、聚酯树脂(耐候型)及酚醛树脂(耐高温型)构成材料骨架,2025年新增的纳米SiO₂改性树脂使抗弯强度提升至800MPa。增强纤维:以E-glass纤维为主(用量占比55%-70%),碳纤维(高端领域)与玄武岩纤维(环保领域)的复合应用增长显著。功能助剂:包括脱模剂(模具分离效率提升40%)、UV稳定剂(使用寿命延长3倍)及阻燃剂(氧指数>32)等辅助材料。玻璃钢拉挤模具需根据树脂黏度(200-800cps)与纤维排布需求,设计多段式梯度控温腔体,确保材料在180℃固化段实现零气泡成型。二、应用创新:模具驱动的场景突破在玻璃钢拉挤模具技术迭代下,产品应用呈现三大突破方向:新能源装备:异型截面模具生产的氢能储罐支架(壁厚公差±0.1mm),耐压强度达120MPa,较传统金属件减重60%。智能建筑:集成导电纤维的拉挤型材(通过模具定向排布),可嵌入传感器形成自监测结构,2025年已用于杭州亚运场馆幕墙系统。深海工程:双层复合模具技术制备的耐压管道(耐腐蚀等级>C5),突破4000米深海油气输送场景。玻璃钢拉挤产品的性能突破,本质是原材料革新与模具工艺的协同进化。2025年全行业已建成48套智能模具研发平台,实现模具热场仿真精度达0.01℃。随着生物基树脂(碳减排30%)与拓扑优化模具技术的融合应用,玻璃钢拉挤产品将在航空航天、柔性电子等前沿领域开辟全新价值空间。2025-04-02 -

资讯动态

玻璃钢拉挤模具使用注意事项与技术规范玻璃钢拉挤模具作为复合材料连续成型工艺的核心装备,在电工绝缘、轨道交通、新能源等领域持续发挥关键作用56。随着2024年新型耐高温树脂与智能温控技术的普及,模具操作规范已从基础操作升级为系统性技术管理。一、规范操作前准备模具预热与参数校准启动前需提前2小时开启智能温控系统,根据树脂类型(如环氧树脂或聚氨酯)设定模具三段式加热区(入口区80-100℃、固化区140-160℃、出口区100-120℃),并实时校准热电偶测温精度37。新模具首次使用须执行6-7次脱模剂涂覆,每次间隔20分钟并抛光至镜面效果。原料与设备联检检查玻璃纤维排纱系统是否存在交叉缠绕,确保每束纤维张力误差<5%。树脂槽需配备双联过滤装置,防止0.5mm以上杂质进入模腔。二、温度与速度协同控制动态匹配技术当模具中部温度超过160℃时,应立即将牵引速度从0.5m/min提升至0.8m/min,避免树脂过早固化导致制品开裂。采用红外热成像仪每30分钟扫描模腔,控制横向温差<5℃。异常工况处置遭遇突发停电时,须在10分钟内将镀锌钢芯棒退出模腔,防止树脂固化堵塞。重启后需执行模腔残留物超声波清洗(频率28kHz,时长15分钟)。三、停机维护与模具保养深度清洁流程每日生产结束后,采用60℃碱性清洗剂(pH9-10)循环冲洗模腔30分钟,重点清除碳化树脂层。每生产50小时需用粒径20μm的氧化铝粉末进行模腔抛光。寿命延长措施存储时需在模腔内壁涂抹硅基防护膏,环境湿度控制在45%±5%。每季度进行3D激光扫描检测,模腔尺寸偏差>0.1mm时需返厂修复。玻璃钢拉挤模具的精细化运维已成为提升复合材料制品合格率的关键抓手56。2025年行业技术规范特别强调智能温控系统与预防性维护的结合,通过动态参数调整、模腔状态监测、周期性深度保养三大技术路径,可使模具使用寿命延长40%以上37。生产企业需建立包含物联网监控平台、标准化操作手册、应急响应机制在内的全流程管理体系,方能充分发挥先进模具的技术优势。2025-04-01

玻璃钢拉挤模具使用注意事项与技术规范玻璃钢拉挤模具作为复合材料连续成型工艺的核心装备,在电工绝缘、轨道交通、新能源等领域持续发挥关键作用56。随着2024年新型耐高温树脂与智能温控技术的普及,模具操作规范已从基础操作升级为系统性技术管理。一、规范操作前准备模具预热与参数校准启动前需提前2小时开启智能温控系统,根据树脂类型(如环氧树脂或聚氨酯)设定模具三段式加热区(入口区80-100℃、固化区140-160℃、出口区100-120℃),并实时校准热电偶测温精度37。新模具首次使用须执行6-7次脱模剂涂覆,每次间隔20分钟并抛光至镜面效果。原料与设备联检检查玻璃纤维排纱系统是否存在交叉缠绕,确保每束纤维张力误差<5%。树脂槽需配备双联过滤装置,防止0.5mm以上杂质进入模腔。二、温度与速度协同控制动态匹配技术当模具中部温度超过160℃时,应立即将牵引速度从0.5m/min提升至0.8m/min,避免树脂过早固化导致制品开裂。采用红外热成像仪每30分钟扫描模腔,控制横向温差<5℃。异常工况处置遭遇突发停电时,须在10分钟内将镀锌钢芯棒退出模腔,防止树脂固化堵塞。重启后需执行模腔残留物超声波清洗(频率28kHz,时长15分钟)。三、停机维护与模具保养深度清洁流程每日生产结束后,采用60℃碱性清洗剂(pH9-10)循环冲洗模腔30分钟,重点清除碳化树脂层。每生产50小时需用粒径20μm的氧化铝粉末进行模腔抛光。寿命延长措施存储时需在模腔内壁涂抹硅基防护膏,环境湿度控制在45%±5%。每季度进行3D激光扫描检测,模腔尺寸偏差>0.1mm时需返厂修复。玻璃钢拉挤模具的精细化运维已成为提升复合材料制品合格率的关键抓手56。2025年行业技术规范特别强调智能温控系统与预防性维护的结合,通过动态参数调整、模腔状态监测、周期性深度保养三大技术路径,可使模具使用寿命延长40%以上37。生产企业需建立包含物联网监控平台、标准化操作手册、应急响应机制在内的全流程管理体系,方能充分发挥先进模具的技术优势。2025-04-01 -

资讯动态

玻璃钢拉挤模具电镀要求与技术创新玻璃钢拉挤模具作为复合材料成型的关键部件,其表面处理工艺直接影响制品的精度与模具使用寿命。随着新能源汽车、5G通信等领域对高精度玻璃钢型材需求的增长,模具电镀工艺的创新成为提升制造效能的核心环节。2025年,智能电镀与环保镀层技术的突破,为玻璃钢拉挤模具的高效运行与可持续发展提供了全新解决方案。1. 电镀材料与模具基体的适配性要求玻璃钢拉挤模具基体由环氧树脂与玻璃纤维复合而成,其非金属特性对电镀层结合力提出特殊挑战。需采用化学镀镍(EN)作为底层,通过氧化还原反应形成均匀镀层,增强金属与基体的附着力。针对模具高温工作环境(120-180℃),需在镍层表面叠加铬基合金镀层,以提升耐热性与耐磨性,确保模具在连续拉挤作业中保持尺寸稳定性。2. 电镀工艺参数的精准控制镀层厚度控制:模具表面镀层需控制在15-30μm区间,过薄易导致腐蚀穿孔,过厚则影响模具导热性。采用脉冲电镀技术,通过调节占空比(10%-50%)与电流密度(2-5A/dm²),可实现纳米级厚度精度;镀液成分管理:针对玻璃钢模具的树脂残留特性,需使用pH值8.5-9.2的弱碱性镀液,并添加络合剂(如柠檬酸钠)防止纤维溶胀。温度梯度控制:镀槽温度需分三阶段调控——预热阶段(25-35℃)、沉积阶段(50-60℃)、固化阶段(80-90℃),以匹配模具材料的热膨胀系数。3. 智能化电镀质量检测技术引入介电层扫描仪(DLS)实时监测镀层致密度,检测精度达0.1μm;采用红外热成像技术评估镀层散热均匀性,确保模具在拉挤过程中热量分布偏差小于±3℃。对于复杂截面模具,通过电化学阻抗谱(EIS)分析镀层孔隙率,将缺陷率控制在0.05%以下。玻璃钢拉挤模具的电镀工艺已从单一防腐需求发展为融合材料科学、智能监测的复合技术体系。通过化学镀与合金镀层协同作用、工艺参数动态优化及数字化检测技术的应用,显著提升了模具的服役寿命(较传统工艺延长2-3倍)与制品成型精度。未来,无氰电镀工艺与纳米复合镀层技术的深度开发,将进一步推动玻璃钢拉挤模具向绿色制造与超精密成型方向升级。2025-03-31

玻璃钢拉挤模具电镀要求与技术创新玻璃钢拉挤模具作为复合材料成型的关键部件,其表面处理工艺直接影响制品的精度与模具使用寿命。随着新能源汽车、5G通信等领域对高精度玻璃钢型材需求的增长,模具电镀工艺的创新成为提升制造效能的核心环节。2025年,智能电镀与环保镀层技术的突破,为玻璃钢拉挤模具的高效运行与可持续发展提供了全新解决方案。1. 电镀材料与模具基体的适配性要求玻璃钢拉挤模具基体由环氧树脂与玻璃纤维复合而成,其非金属特性对电镀层结合力提出特殊挑战。需采用化学镀镍(EN)作为底层,通过氧化还原反应形成均匀镀层,增强金属与基体的附着力。针对模具高温工作环境(120-180℃),需在镍层表面叠加铬基合金镀层,以提升耐热性与耐磨性,确保模具在连续拉挤作业中保持尺寸稳定性。2. 电镀工艺参数的精准控制镀层厚度控制:模具表面镀层需控制在15-30μm区间,过薄易导致腐蚀穿孔,过厚则影响模具导热性。采用脉冲电镀技术,通过调节占空比(10%-50%)与电流密度(2-5A/dm²),可实现纳米级厚度精度;镀液成分管理:针对玻璃钢模具的树脂残留特性,需使用pH值8.5-9.2的弱碱性镀液,并添加络合剂(如柠檬酸钠)防止纤维溶胀。温度梯度控制:镀槽温度需分三阶段调控——预热阶段(25-35℃)、沉积阶段(50-60℃)、固化阶段(80-90℃),以匹配模具材料的热膨胀系数。3. 智能化电镀质量检测技术引入介电层扫描仪(DLS)实时监测镀层致密度,检测精度达0.1μm;采用红外热成像技术评估镀层散热均匀性,确保模具在拉挤过程中热量分布偏差小于±3℃。对于复杂截面模具,通过电化学阻抗谱(EIS)分析镀层孔隙率,将缺陷率控制在0.05%以下。玻璃钢拉挤模具的电镀工艺已从单一防腐需求发展为融合材料科学、智能监测的复合技术体系。通过化学镀与合金镀层协同作用、工艺参数动态优化及数字化检测技术的应用,显著提升了模具的服役寿命(较传统工艺延长2-3倍)与制品成型精度。未来,无氰电镀工艺与纳米复合镀层技术的深度开发,将进一步推动玻璃钢拉挤模具向绿色制造与超精密成型方向升级。2025-03-31