玻璃钢槽钢模具的制作流程解析

更新时间:2025-07-02 关注:119

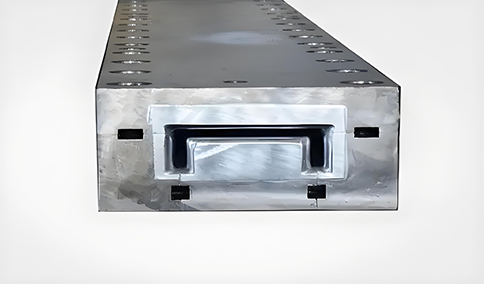

在玻璃钢型材生产中,玻璃钢槽钢模具作为实现标准化、连续化成型的关键工艺装备,其制作精度直接关系到成品的几何尺寸、力学性能和表面质量。随着建筑、电力、交通等行业的广泛应用,对槽钢类玻璃钢制品的需求不断增长,推动了模具制造技术的持续升级。

玻璃钢槽钢模具的制作通常包括设计确认、材料选择、数控加工、热处理、抛光与装配等多个关键环节。

首先,设计确认是整个流程的基础。根据客户提供的产品图纸或样品,技术人员需进行三维建模与结构仿真,明确模具的截面形状、流道布局及加热系统布置。尤其对于异形槽钢模具,还需考虑纤维导向与树脂流动特性,确保成型过程顺畅。

其次,材料选择直接影响模具的使用寿命和成型效果。目前主流的玻璃钢槽钢模具多采用优质合金钢(如42CrMo、Cr12MoV)或不锈钢制造,具有良好的耐磨性、耐腐蚀性和热稳定性。部分高精度模具还会采用渗氮或电镀铬处理,以提升表面硬度与脱模性能。

接下来是数控加工阶段。使用CNC铣床或线切割设备对模具内腔、入口导料区、加热孔位等关键部位进行精密加工,确保各部分尺寸误差控制在±0.05mm以内。特别是槽钢的底边与侧壁过渡区域,必须保证光滑无死角,防止拉挤过程中出现纤维堆积或树脂滞留。

完成粗加工后,模具需进行热处理,以提高整体硬度和耐磨性。通常采用真空淬火+回火工艺,使材料达到HRC45~50的硬度范围,再通过精磨进一步提升表面光洁度。

最后,抛光与装配是提升模具使用性能的重要步骤。通过镜面抛光处理可大幅降低树脂与模具之间的摩擦力,减少清模频率;同时安装温控模块、导毡器配合结构及相关传感器接口,使玻璃钢槽钢模具具备智能化功能,适应现代自动化生产线需求。

综上所述,玻璃钢槽钢模具的制作流程涵盖了从设计验证到最终装配的多个技术环节,每个阶段都对产品质量起着关键作用。随着智能制造与高精度加工技术的发展,未来玻璃钢槽钢模具将在模块化、标准化和智能集成方向持续优化,为玻璃钢产业的高效稳定生产提供更有力支撑。

-

上一篇:弧形液压拉挤机有什么特点?

-

下一篇:玻璃钢拉挤模具的种类分析