拉挤模具出口冒烟冒料咋回事?

更新时间:2025-09-30 关注:193

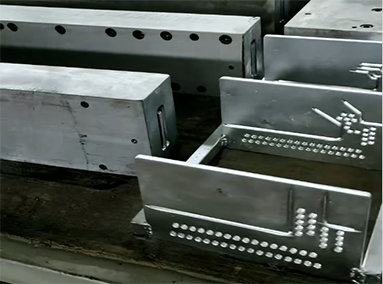

在拉挤设备运行中,拉挤模具出口冒烟冒料是常见故障,不仅影响型材质量,还可能损坏拉挤模具,导致生产停滞。无论是热拉挤设备配套的加热型拉挤模具,还是冷拉挤设备用的常温模具,都可能出现这类问题,需针对性排查解决。

一、拉挤模具自身问题:精度与清洁是关键

拉挤模具若存在精度偏差,比如模腔内壁磨损、进出口尺寸不匹配,会导致材料在模腔内挤压不均,局部压力过高产生高温,引发冒烟;若拉挤模具长期未清洁,残留树脂碳化堆积,受热后会冒烟,还会阻碍材料流动导致冒料。解决办法:定期检查拉挤模具精度,磨损超差及时修复或更换;每次生产后用专用清洁剂清理模腔,尤其注意边角残留。

二、材料适配性问题:树脂与增强材料要匹配

若树脂粘度异常,或与拉挤模具温度不匹配,比如热拉挤模具用树脂在设定温度下固化过快,会在模腔内提前反应产生烟雾;增强材料裁剪不规整,进入拉挤模具时出现堆积,也会导致冒料。解决办法:根据拉挤模具类型(热 / 冷)选择适配树脂,生产前检测树脂粘度;规范裁剪增强材料,确保进料均匀。

三、拉挤设备参数设定:温度与速度需协调

拉挤设备的加热温度过高,会使拉挤模具内树脂过度反应冒烟;牵引速度过慢,材料在模腔内停留时间过长,同样引发冒烟冒料,尤其在双梁拉挤设备或高速拉挤设备上,参数失衡影响更明显。解决办法:根据拉挤模具规格和材料特性,调整拉挤设备加热温度(热模具通常控制在 120-180℃)和牵引速度,确保两者匹配,避免参数过高或过低。

拉挤模具是拉挤设备成型的核心部件,出现冒烟冒料问题需及时处理。日常做好拉挤模具维护、材料适配和设备参数校准,才能保障拉挤设备稳定运行,减少故障损失。